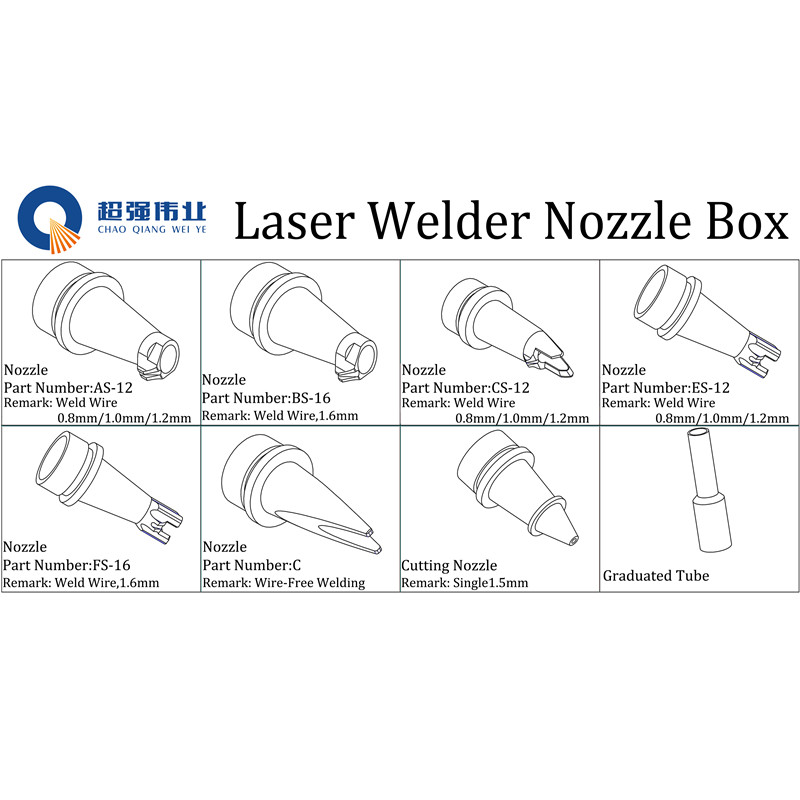

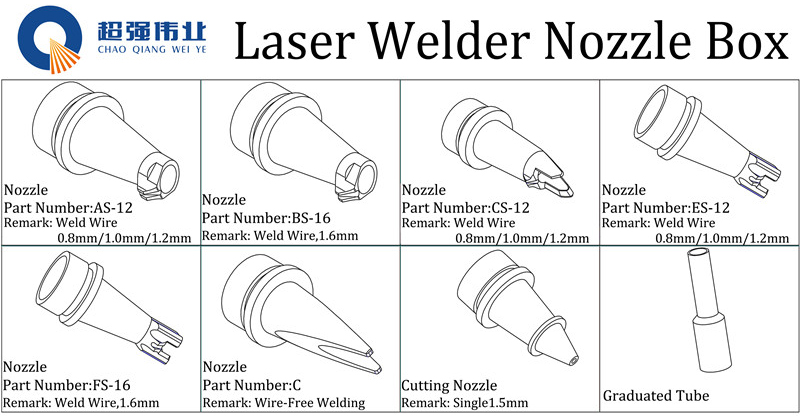

Muncung Tembaga untuk Kepala Kimpalan

Nombor Bahagian:AS-12

Catatan: Wayar Kimpalan 0.8mm/ 1.0mm/1.2mm

Nombor Bahagian:BS-16

Catatan: Kawat Kimpalan, 1.6mm

Nombor Bahagian:BS-16

Catatan: Kawat Kimpalan, 1.6mm

Nombor Bahagian:ES- 12

Catatan Wayar Kimpalan 0.8mm/1.0mm/1.2 nm

Nombor Bahagian:FS- 16

Catatan: Kawat Kimpalan, 1 6mm

Nombor Bahagian:C

Catatan: Kimpalan Tanpa Wayar

Nombor Bahagian:C

Catatan: Kimpalan Tanpa Wayar

Nombor Bahagian:C

Catatan: Kimpalan Tanpa Wayar

Tabung Bergraduat

Kesan muncung mesin pemotong laser dalam pemotongan laser?

Mesin pemotong laser yang digunakan pasti akan menggunakan muncung, pasaran terbahagi terutamanya kepada muncung supersonik dan muncung subsonik, supersonik seperti namanya menunjukkan bahawa kadar aliran gas lebih besar daripada kelajuan bunyi, muncung subsonik adalah kadar aliran gas adalah kurang. daripada kelajuan bunyi.Dua muncung terbahagi kepada dua jenis ganjil dan genap.Mari kita lihat kesan muncung mesin pemotong laser semasa pemotongan laser.

Mesin pemotong laser dwi laser

Sebelum mengatakan bahawa muncung mesin pemotong laser mempunyai kesan pada pemotongan laser, pertama-tama katakan bahawa gas tambahan memainkan peranan dalam pemotongan.Pertama, percepatkan kadar penyejukan permukaan pemotongan, kurangkan zon terjejas haba, dan bantu membentuk permukaan pemotongan yang licin.Kedua, oksigen sebagai gas tambahan boleh meningkatkan haba tindak balas, lebih kondusif untuk pemotongan plat tebal.Ketiga, gas lengai sebagai gas tambahan boleh menghalang pengoksidaan bahan kerja, mengekalkan ciri-ciri bahan itu sendiri.

1. Pengaruh kelikatan oksida

Di antara semua parameter teknologi pemotongan laser, tekanan gas tambahan dan ciri aliran gas adalah faktor penting yang mempengaruhi kualiti pemotongan.Apabila memotong plat keluli tebal, seperti keluli karbon, oksigen digunakan sebagai gas tambahan kerana oksida besi mempunyai kelikatan yang lebih rendah dan lebih mudah dikeluarkan daripada potongan.

Dalam keadaan biasa, walaupun bahagian sisi pemotongan laser keluli karbon mengandungi lapisan nipis oksida besi, dalam kebanyakan kes, kualiti permukaan pemotongan keluli karbon pemotongan laser boleh diterima.Tetapi kerana keluli tahan karat mengandungi kromium, dan kromium oksida cair mempunyai kelikatan yang tinggi, mudah untuk ikatan di dinding sisi hirisan, jadi penggunaan oksigen yang sama sebagai gas tambahan, kualiti pemprosesan keluli tahan karat adalah lebih buruk daripada keluli karbon.Jika tekanan gas tidak tinggi, sukar untuk mengeluarkan oksida ini.

Masalah yang sama akan berlaku apabila memotong aluminium dan aloi titanium, kerana aluminium cair dan titanium oksida juga mempunyai kelikatan yang lebih tinggi, untuk mendapatkan kualiti pemotongan yang baik mesti memerlukan tekanan gas tambahan yang lebih tinggi.Malah, aloi Cr, Al, Ti sukar untuk memotong bahan.

Paparan teknologi pemotongan mesin pemotong laser

2. Pengaruh kelikatan sanga dalam keadaan lebur

Pemotongan laser dengan gas lengai sebagai gas tambahan boleh mengurangkan kesan masalah di atas sedikit sebanyak, tetapi gas lengai biasanya perlu berfungsi dalam julat tekanan yang sangat tinggi antara 8 hingga 25Bar, dan logam cair dalam hirisan boleh diambil. di bawah tindakan daya ricih aliran udara.Kerana tiada oksigen dalam aliran, oksida logam tidak akan terbentuk dalam potongan.Secara amnya, logam tulen dalam keadaan cair mempunyai kelikatan yang jauh lebih rendah daripada oksidanya dan boleh diterbangkan dengan lebih mudah, jadi mudah untuk membentuk zon terjejas haba yang lebih kecil dan permukaan potongan yang lebih licin tanpa kekotoran oksida.

Struktur khas muncung supersonik hampir boleh menukar tekanan gas tambahan kepada tenaga dinamik, meniup sanga, dan mencapai permukaan pemotongan laser yang lebih sempurna.